特征

- 适用于单模或多模输入光束

- 玻璃或塑料材料

- 没有集中要求

- 任何输出形状或对称性

- 均匀/定制的强度曲线

- 小转移地区

- 确切的扩散角

- 单元素/表面

应用领域

- 光束均化/整形

- 激光材料加工:穿孔,烧蚀,脱轨,标记,划线和焊接

- 医疗/美容激光治疗

- 准分子激光器的光束整形

- 热点减少器

技术指标

| Materials 材料: | Fused Silica, Sapphire, ZnSe, Plastics 熔融石英,蓝宝石,ZnSe,塑料 |

| Wavelength range 波长范围: | 193 [nm]至10.6 [um] |

| DOE design DOE设计: | Binary (2-level) and up to 16-levels 二进制(2级)和最多16级 |

| Diffraction efficiency 衍射效率: | 75% – 98% |

| Element size 原件大小: | 2[mm]至100 [mm] |

| Coating (optional 涂层(可选)): | AR/AR Coating 增透膜 |

| Custom Design 定制设计: | Tailored shape and intensity distribution 量身定制的形状和强度分布 |

| Pattern angles @532[nm] 图案角@ 532 [nm]: | 几mRad到〜41deg |

一般定义

衍射散射器(HM)在半随机方向上分裂入射光束,以便在远场或焦平面中获得所需的强度分布形状。

这种方法可以设计出一种能够产生任何精确角度和输出尺寸的形状以及强度轮廓的原件。

散射器的性能在很大程度上取决于入射光束参数。通常,可以用下面两个参数区分:

- M 2 < 〜5的高相干光束(和准单模)

- 多模激光束(M 2 > 5)

通过使用平顶光(TH)设计,可以在强度分布,均匀性,效率和单模激光器的传输区域方面获得最佳结果。

当定义更复杂的入射光束时-通过具有任意强度分布而不是近乎完美的高斯光(较高的M2),衍射光学散射器将成为首选解决方案。

自定义形状的示例

除除了基本形状(如正方形,矩形,圆形,椭圆形和直线)外,我们还可以设计任意形状。下面我们显示一些示例作为说明:

操作原理和设计注意事项

1.选择/设计扩散器所需的最低要求参数:

- 波长

- 输出形状和强度曲线(平顶或定制)

- 发散角(具有输出形状)或图像大小和EFL

- 光束质量(M2)

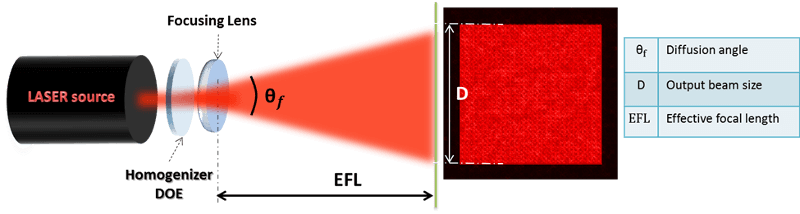

2.普通的扩散器/均质器元件在DOE窗口上制造。 由于漫射器定义了一定的漫射角,因此客户可以通过选择具有正确EFL的聚焦透镜来控制图像平面上的图像尺寸。 典型设计包括:激光器,均质器/扩散器DOE和聚焦透镜,如下所示:

3.可以从几何角度轻松计算漫射器的光学参数:

另请参阅我们的用于漫射器/均质器的交互式 光学计算器。

4.Holo / Or可以通过将DOE窗口和特定的聚焦透镜组合到一个混合元件中来设计集成解决方案。 这里,衍射图案将被蚀刻在聚焦透镜(平凸透镜)的平面上。 该解决方案的优点包括更小的光学表面,紧凑的尺寸和较低的重量。

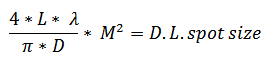

5.最小扩散角大约等于衍射极限的5-10倍。 另外,较大的角度比(达到一定水平)将提高性能质量。 1 / e2处的衍射极限光斑直径的公式(DLspotsize)如下:

L =工作距离

λ=波长

D =聚焦元件上的输入光束尺寸

M 2 =输入激光束的光束质量值

6.散射光束的边缘通常较陡且轮廓分明。输入发散角与HM扩散角之间的比值决定了过渡区域与输出光束的均匀区域之间的比值。

7.我们建议将输入光束尺寸(1 / e2)保持在通光孔径的67%以下,以保持良好的功率传输效率。这将确保99%的能量通过量并以高斯强度分布。

8.通过使用高M2 输入光束,可以进一步提高均匀性。

光束整形:单模与多模

和多模光束的属性表:

| 高斯输入光束( TEM00 ) | 多模输入光束 | |

| Image precision 影像精度 | Very Good 很好 | Very Good 很好 |

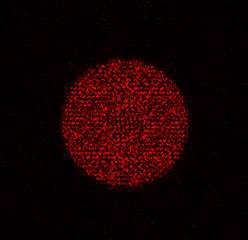

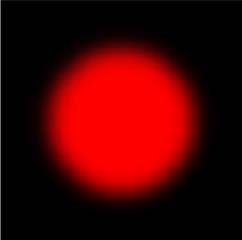

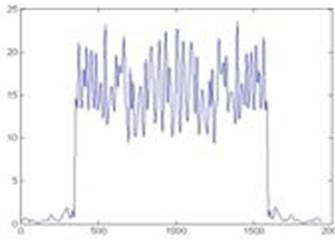

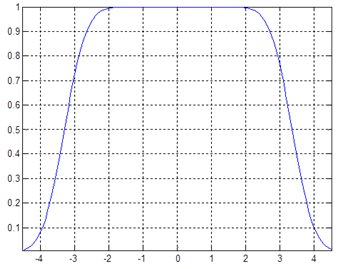

| Uniformity 均匀度 | Interference pattern (Speckles) 干涉图案(斑点) | Uniform (more modes = better uniformity) 均匀(更多模式=更好的均匀性) |

| Intensity density 强度密度 | Good 好 | Very good 很好 |

| Edge steepness (transfer region) 边缘陡度(转移区域) | Very steep 很陡 | Reduced steepness with larger M2 较大的M2降低陡度 |

| Efficiency 效率 | Depends on design 取决于设计 | Depends on design 取决于设计 |

| Zero Order 零阶 | Sensitive 敏感 | Reduced sensitivity with larger M2 M2较大时灵敏度降低 |

| Output image (typical) 输出图像(典型) |  |  |

| Typical 1-D intensity profile (typical) 典型的一维强度分(典型值) |  |  |

补充说明: 在高斯输入情况下,扩散器的“噪声”振荡或散斑的输出强度曲线是由于干扰引起的。尽管如此,许多计量学应用还是从斑点图片中受益。对于材料加工应用,能量的热分布比点强度值更重要。在许多(但不是全部)应用中,具有自然的平滑效果,可消除大多数波动迹象。

对输出形状的影响–不同光束质量之间的比较(M 2 值)

- 形状的边缘变宽

- 斑点减少,强度分布变得更均匀

| M2 = X (低) | M2 = 2*X | M2 = 4*X | M2 = 8*X |

|  |  |  |

零级效应:

下图显示了相同元素的零阶,其 输入光束的M2值不同。可以看到,在输入光束M2 较小的情况下,零阶集中在较小的区域中,从而使其看起来比其相邻区域更坚固。

| M2 = X (低) | M2 = 2*X | M2 = 4*X |

|  |  |

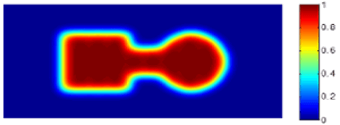

高均匀度系列(RH / HH / XH)

Holo / Or开发了一类新的具有增强性能的扩散器/均化器,称为高均质度系列(均质度可以定义为单位面积的平均强度)。 它的优点是具有更高的同质性和更低的零阶。 这与较低M2的输入光束非常吻合,适用于不能使用平顶光束整形器产品的应用。

DOE设计包含两个衍射面。 第一个衍射面减小入射光束的相干性,第二个使光束表面成形。下表显示了HH相对于HM的优缺点:

| parameter 参数 | HH与HM |

| Homogeneity 同质性 | Much better 更好 |

| Efficiency 效率 | Slightly less 差一点 |

| Zero Order 零阶 | Significantly reduced 大大减少 |

| Transfer region 转移地区 | Larger 更大 |

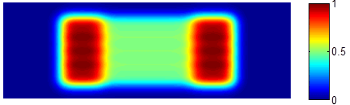

下图可以说明这一点:

| HM | HH |

|  |

应用示例-MM光纤的光学设置

下面的光学装置显示了与MM光纤耦合的激光器,当与聚焦透镜一起使用时,可以在远场或焦平面中实现均匀的强度分布。

输出中的模式数量与光纤长度和纤芯直径成正比。 光纤输出的每种模式都会通过衍射均质器传播,从而在焦平面上产生干涉图样。 但是,与单模光束相反,多模包含多种这些模式。 每种模式都将创建彼此重叠的不同模式。 在焦平面上,这会产生一个平均的输出。 该设置不需要激光束参数的任何特定属性。

安装/敏感度的机械公差

光学扩散器可以非常容易的安装在光学系统内部。

| 参数 | 影响 | 注释 |

| Z平移(沿光轴) | 不敏感 | 只要所有衍射光线都进入聚焦元件 |

| XY翻译 | 不敏感 | |

| 倾斜X,Y | 零阶略有增加 | |

| 倾斜Z | 不敏感 | 输出形状旋转 |

| 入射光束尺寸 | 不敏感 | 必须大于规范中定义的最小值 |

| 偏振 | 没有效果 |

设计和集成工具

现在,借助针对选定产品的VirtualLab黑盒文件(LPD),集成了扩散器变得更加容易。这使我们产品的光学系统的设计和建模变得更加简单。

该VirtualLab黑盒文件可在均质页产品中找到,使用VirtualLab黑盒模型所需要的指令可以通过以下链接获取:VirtualLab黑盒子模型的说明。

常见问题

问:平顶光光束整形器和扩散器有什么区别?

答: TH和HM之间的比较表:

| 参数 | 平顶光元件 | 扩散器/均质器元件 |

| 入射光束 | M2 <1.3(TEM00) | 任何 |

| 输出形状 | 任何 | 任何 |

| 输出形状精度 | 优秀 | 好 |

| 均匀度 | 很好 | 取决于输入光束,具有较大M2输入光更均匀 |

| 边缘陡度(转移区域) | <=衍射极限点 | 取决于 输入光束的M2,较大的输入M2具有较小的陡度 |

问:如果我使用指定(设计)波长以外的其他激光波长会怎样?

答: 使用非设计波长的漫射元件:

- 每个扩散器元件都是按照特定波长所制造的。对于在特定波长处一个给定的扩散角,衍射蚀刻图案是唯一的。因此,在设计时以外的波长下使用扩散元件会产生新的扩散角以及输出光束的尺寸,与(所用λ/设计时λ)之比成比例。

- 蚀刻深度针对特定的设计时波长进行了优化,在其他波长下使用会导致光束中的能量迁移,并且一部分扩散功率会移动到非均质的零阶,在输出光束中显示为中心峰。

尽管如此,我们的掩模清单可以灵活地用于在很宽的波长谱上以产生各种各样的扩散角,并且仅需要根据需求/客户对我们的蚀刻工艺进行优化。

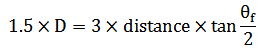

问:DOE与聚焦透镜之间的推荐距离是多少?可以是几毫米吗?

答:对于HM元件,DOE和聚焦系统之间的距离并不重要,只要聚焦系统的通光孔径足够大(在镜头位置约为1.5 x HM尺寸)以防止由于截断而造成能量损失。