获得免费咨询: +972-8-9409687

在许多平板显示工艺中,有源屏幕层通常非常薄,使得加工极具挑战性。为了解决这个问题,这些屏幕层通常用一种特殊的粘合剂粘合到载体晶片上,以便于进行加工。在经过粘合和处理之后,必须通过化学/机械工艺或者越来越普遍的激光剥离技术将有源层从载体晶片上剥离。与其他方法相比,激光紫外剥离更加清洁、更经济、更环保,并且正在迅速成为平板显示器生产中领先的剥离方法。通常,在不损坏屏幕层的情况下,在晶片上扫描出一条细长的紫外激光能量线,以实现高速率和良好的剥离均匀性。通常,这条线的厚度为20-50微米,长度为100毫米以上,需要使用大型圆柱形光学元件,因为这种光学元件难以生产、安装和对齐。

通过使用单个定制衍射光学元件(DOE)的替代方法可以与单模紫外激光器和标准F-theta扫描透镜结合使用,以在长达100毫米的线上生成统一的集成强度扫描线。 在我们深入研究这一点之前,先讲一些衍射光学元件的基础知识以及它们是如何产生的。

通过使用单个定制衍射光学元件(DOE)的替代方法可以与单模紫外激光器和标准F-theta扫描透镜结合使用,以在长达100毫米的线上生成统一的集成强度扫描线。 在我们深入研究这一点之前,先讲一些衍射光学元件的基础知识以及它们是如何产生的。

衍射光学元件是一种透射式相位掩模,它可以对通过它的激光的波前施加任意相位。这一相位改变了激光远场的光束强度,使衍射光学元件(通常称为衍射透镜)能够对光束进行整形或分束。定制的衍射光学元件可以设计成在系统的焦点(即远场)处提供任何期望的强度分布,例如,包括分束和平顶线成形功能的组合。衍射光学元件的市场非常多样化,因为它们用于许多激光应用,例如材料加工、美容医学、计量学、AR/VR等。

衍射光学元件的设计采用先进的计算机辅助方法,例如迭代傅里叶变换法,优化定制衍射光学元件的相位,从而产生所需的强度分布。在相位设计之后,通过半导体方法生产定制的衍射光学元件,其中相位轮廓被光刻写入和蚀刻。

生产完成后,必须对工业和商业应用的衍射光学元件进行单独测试,以验证其性能,因为它们通常用于高价值、高功率的激光系统,其中不合格的元件可能会损坏其他系统的组件。 该测试通过光学和地形构造两种方式进行(以验证产生的相位是否符合计划)。

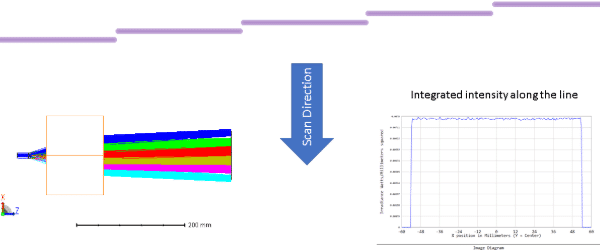

通过使用定制的衍射光学元件和F-theta聚焦透镜,可以产生高度均匀的平顶紫外线。但是,制造公差限制了衍射光学元件光束整形器的角度,因此对于所有市售的扫描透镜,这样的线不超过20毫米长。克服这一限制的有效方法是添加另一个衍射光学元件,衍射分束器,以微小的角度旋转,使得分割线以类似阶梯的方式排列,通过旋转角度控制重叠。

通过调整定制衍射光学元件的旋转,可以精确地控制拼接,从而在F-theta的整个视场上产生均匀的扫描线,即大于100毫米的范围。

一旦找到正确的角度,这两种衍射光学元件就可以在设计中组合成一个单独的定制衍射光学元件,从而产生线形阶梯。 因此,可以通过使用单模UV激光器、单个衍射光学元件和F-theta透镜来生成100毫米的高均匀度线,而无需大型高质量的圆柱形光学元件和变形系统。

答:激光剥离是一种工艺,通过向载体晶片施加高激光强度的激光紫外线,将薄层从载体晶片上分离出来,通常形状为长度达到100毫米或以上,厚度为(< 50微米)的更长的细线,需要大型柱面透镜。

答:通过使用具有线光束成形器和多点衍射分束器的单模紫外激光器,并使用标准F-theta透镜聚焦所得光束,可能产生超过100毫米长度和衍射受限厚度的完美拼接线,而无需任何柱面光学元件。一旦找到实现完美拼接的正确旋转,这两个衍射光学元件就可以组合成一个单一的定制衍射光学元件。

答:激光剥离衍射光学元件是一种透明窗口片状的光学元件,通过在不同区域产生可变延迟来控制激光束的相位。这是通过在衍射光学元件表面的不同点将玻璃蚀刻到不同的高度来实现的。

答:每个定制衍射光学元件的设计都是使用基于计算机的工具完成的,这些工具定义了最佳相位轮廓,并考虑了生产公差。 然后使用半导体方法产生相位,并且使用自动光学设置以及拓扑测量来测试该元件。